Общее устройство и принцип работы двигателей внутреннего сгорания

Двухтактные двигатели обладают большей мощностью на единицу объема; однако меньшим КПД. Поэтому двухтактные двигатели применяют там, где очень важны небольшие размеры, но относительно не важна топливная экономичность, например на мотоциклах, небольших моторных лодках, бензопилах и моторизованных инструментах.

Четырехтактные двигатели устанавливают на абсолютное большинство остальных транспортных средств.

Следует заметить, что дизели также могут быть четырехтактными или двухтактными. Двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).

Двигатели в зависимости от применяемого топлива, способа смесеобразования и воспламенения делят на дизельные, бензиновые и газовые.

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха механическим путем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подается под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающего форсунки.

В дизельных двигателях воспламенение впрыскиваемого в цилиндр дизельного топлива происходит от соприкосновения с воздухом, сильно нагретым в цилиндре в результате высокого сжатия.

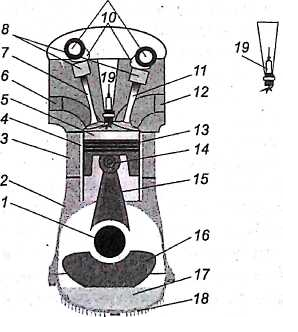

Рабочий цикл четырехтактного двигателя (рис. 6.2.2) состоит из четырех тактов.

1. Впуск. В течение этого такта поршень 5 опускается из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ). При этом кулачки распред-вала 10 открывают впускной клапан 11, и через него в цилиндр засасывается свежая топливно-воздушная смесь.

2. Сжатие. Поршень 5 идет из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объема цилиндра в НМТ и объема камеры сгорания в ВМТ называется степенью сжатия. Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако для двигателя с большей степенью сжатия требуется топливо с большим октановым числом.

3. Рабочий ход поршня (сгорание и расширение). Незадолго до конца цикла сжатия топливно-воздушная смесь поджигается искрой от свечи зажи-гания 19. За время дшгжения поршня из ВМТ в НМТ топливо сгорает и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень 5.

Топливо поджигается заранее, когда поршень еще не достиг ВМТ. Угол между положением коленчатого вала в момент поджига топливной смеси и положением ВМТ называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензино-воздушной

Рис. 6.2.2. Четырехтактный бензиновый двигатель: 1 — коленчатый вал; 2 — картер; 3 — гильза; 4 — цилиндр; 5 — поршень; 6 — выпускной коллектор; 7 — выпускной клапан; 8 — гидрокомпенсаторы; 9 — распредвал; 10 — кулачки распредвала; 11 — впускной клапан; 12 — впускной коллектор; 13 — кольцо; 14 — палец; 15 — шатун; 16 — маховик; 17 — масло для двигателя; 18 — поддон; 19 — свеча зажигания смеси успела воспламениться к моменту, когда поршень будет находиться в BNf Г (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством (центробежным и вакуумным регулятором, воздействующим на прерыватель). В современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используют датчик положения коленчатого вала.

4. Выпуск. После НМТ открывается выпускной клапан 7 и движущийся вверх поршень 5 вытесняет сгоревшие газы из цилиндра двигателя. При дост тижении поршнем ВМТ выпускной клапан 7 закрывается и цикл начинается сначала. Необходимо также помнить, что следующий процесс (например, впуск) необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Оно необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

По конструкции дизельный двигатель не отличается от обычного бензинового, но его клапанные детали существенно усилены, чтобы воспринимать более высокие нагрузки — степень сжатия у него намного выше (19-24 единицы у дизеля, 9-11 — у бензинового). Именно этим объясняется большой вес и габариты дизельного двигателя. Принципиальное отличие заключается в способах формирования топливно-воздушной смеси, ее воспламенения и сгорания. У бензинового двигателя смесь образуется во впускной системе (кроме двигателя с непосредственным впрыском), а воспламеняется искрой свечи зажигания в цилиндре. В дизельном двигателе подача топлива и воздуха происходит раздельно. Изначально в цилиндры поступает чистый воздух, который затем сжимается. В конце сжатия, когда он нагревается до температуры 700-800°С, в камеру сгорания форсунками под большим давлением (10-30 МПа) впрыскивается топливо, которое почти мгновенно самовоспламеняется. Самовоспламенение сопровождается резким нарастанием давления в цилиндре — как следствие повышенная шумность и жесткость работы дизеля. Такая организация рабочего процесса позволяет использовать более дешевое топливо и работать на очень бедных смесях, что определяет более высокую экономичность. Экологические характеристики такого двигателя тоже лучше — при работе на бедных смесях выбросы вредных веществ, особенно оксида углерода, заметно меньше, чем у бензиновых двигателей.

К специфическим недостаткам дизельных двигателей обычно относят повышенную шумность и вибрацию, меньшую литровую мощность и трудности холодного пуска. Необходимо отметить, что это относится в большей степени к старым конструкциям, в современных двигателях эти проблемы уже не являются столь очевидными.

Существует несколько типов дизельных двигателей, различие между которыми заключается в конструкции камеры сгорания.

В дизелях с неразделенной камерой сгорания — их называют дизелями с непосредственным впрыском — топливо впрыскивается в надпоршневое пространство. До недавнего времени непосредственный впрыск применялся в основном на низкооборотных двигателяхбольшого рабочего объема. Это было связано с трудностями организации процесса сгорания, а также повышенными шумом и вибрацией. Но в последние годы, благодаря внедрению топливных насосов высокого давления (ТНВД) с электронным управлением, двухступенчатого впрыска топлива и оптимизации процесса сгорания"удалось добиться устойчивой работы дизеля с неразделенной камерой сгорания на оборотах до 4500 об/мин, улучшить его экономичность, снизить шум и вибрацию.

Наиболее распространенным на легковых автомобилях является другой тип дизельного двигателя — с раздельной камерой сгорания. В них впрыск топлива осуществляется не в цилиндр, а в дополнительную камеру. Обычно применяется вихревая камера, выполненная в голбвке блока цилиндров и соединенная с цилиндром специальным каналом так, чтобы при сжатии воздух, попадая в вихревую камеру, интенсивно закручивался, что значительно улучшает процесс самовоспламенения и смесеобразования. Самовоспламенение в этом случае начинается в вихревой камере, а затем продолжается в основной камере сгорания. При раздельной камере сгорания снижается темп нарастания давления в цилиндре, что способствует снижению шумности и повышению максимальных оборотов. Вихрекамерные двигатели составляют подавляющее большинство среди устанавливаемых на легковые автомобили и джипы (около 90%).

Важнейшей системой дизеля, определяющей надежность и эффективность его работы, является система топливоподачи.

Основная ее функция — подача строго определенного количества топлива в заданный момент и с заданным давлением.

Высокое давление топлива и требования к точности делают топливную систему дизеля сложной и дорогой. Основными ее элементами являются ТНВД, форсунки и топливный фильтр. Так,ТНВД предназначен для подачи топлива к форсункам по строго определенной программе в зависимости от режима работы двигателя и управляющих действий водителя.

По своей сути современный всережимный ТНВД совмещает в себе функции сложной системы автоматического управления двигателем и главного исполнительного механизма, отрабатывающего команды водителя. Нажимая педаль газа, водитель не увеличивает непосредственно подачу топлива, а лишь меняет программу работы регуляторов, которые уже сами изменяют подачу по строго определенным зависимостям от числа оборотов, давления наддува, положения рычага регулятора и т.п.

Форсунка вместе с ТНВД обеспечивает подачу строго дозированного количества топлива в камеру сгорания.

Топливный фильтр является важнейшим элементом дизельного двигателя. Такие его параметры, как тонкость

фильтрации, пропускная способность, должны строго соответствовать определенному типу двигателя.

Одной из его функций является отделение и удаление воды, для чего обычно служит нижняя сливная пробка.

На верхней части корпуса фильтра часто установлен насос ручной подкачки для удаления воздуха из топливной системы.

Иногда устанавливается система электроподогрева топливного фильтра, позволяющая несколько облегчить запуск

двигателя, предотвращающая засорение фильтра парафинами, образующимися при кристаллизации днзтошшва в зимних

условиях.

Недостатки дизельных двигателей такие:

Рабочий цикл дизельного четырехтактного двигателя также состоит из четырех основных этапов — тактов.

1. Впуск. В течение этого такта поршень опускается из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ).

При этом кулачки распредвала открывают впускной клапан и через него в цилиндр засасывается воздух.

2. Сжатие. Поршень идет из НМТ в ВМТ, сильно сжимая воздух. При таком сжатии температура воздуха

возрастает до 900е С. Отношение рабочего объема цилиндра в НМТ и объема камеры сгорания в ВМТ называется

степенью сжатия. Степень сжатия дизельного двигателя Е = 30-40.

3. Рабочий ход поршня (сгорание и расширение). Незадолго до конца

цикла сжатия в цилиндр двигателя через форсунку впрыскивается под давлением порция дизельного топлива,

которая воспламеняется при соприкосновении с горячим воздухом. За время движения поршня из ВМТ в НМТ топливо

сгорает и под действием тепла сгоревшего топлива рабочая смесьрасширяется, толкая поршень.

Топливо поджигается заранее, когда поршень еще не достиг ВМТ. Угол между положением коленчатого вала в момент

поджига топливной смеси и положением ВМТ называется углом опережения впрыска топлива.

Опережение необходимо для того, чтобы основная масса топливно-воздушной смеси успела воспламениться к моменту,

когда поршень будет находиться в ВМТ. При этом энергия сгоревшего топлива будет максимальной.

Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя

нужно увеличивать угол опережения зажигания при повышении оборотов.

В современных двигателях для регулировки угла опережения зажигания используют электронику.

В этом случае используется датчик положения коленчатого вала.

4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан и

движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя.

При достижешш поршнем ВМТ выпускной клапан закрывается и

цикл начинается сначала.

Общее устройство современного инжекторного бензинового двигателя Кривошипио-шатунный механизм служит для восприятия давления га-зов, образующихся в цилиндре 34 за счет

горания топлива, и преобразования прямолинейного возвратно-поступательного движения поршня 39 во вращательное

движение коленчатого вала 31.

Цилиндр 34 является направляющей для движения поршня 40. Поршень с помощью пальца 33 связан с шатуном 32,

последний связан с коленчатым валом 31. Под воздействием давления газов, образующихся при сгорании топлива,

поршень 39 перемещается в цилиндре 34 вниз и вверх. Поршень 39 при возвратно-поступательном перемещении

вращает коленчатый вал 31. Он вращается в подшипниках, расположенных в картере 29, отлитом как одно целое

с цилиндром 34. Снизу двигатель закрыт поддоном, используемым в качестве емкости для масла.

Маховик 3Q закреплен на заднем конце коленчатого вала 31 и, имея значительную массу, создает при вращении

коленчатого вала инерционный момент.

Расстояние, проходимое поршнем от ВМТ до НМТ, называется ходим поршня.

Объем Ус над поршнем, находящимся в ВМТ, называется объемом KWMC-ры сгорания, а объем Vn «ад поршнем,

находящимся и НМТ

Рабочий цикл четырехтактного двигателя

Рабочий цикл четырехтактного двигателя (рис. 6.2.2) состоит из четырех тактов.

1. Впуск. В течение этого такта поршень 5 опускается из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ).

При этом кулачки распред-вала 10 открывают впускной клапан 11, и через него в цилиндр засасывается свежая

топливно-воздушная смесь.

2. Сжатие. Поршень 5 идет из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси.

Отношение рабочего объема цилиндра в НМТ и объема камеры сгорания в ВМТ называется степенью сжатия.

Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя.

Однако для двигателя с большей степенью сжатия требуется топливо с большим октановым числом.

3. Рабочий ход поршня (сгорание и расширение). Незадолго до конца цикла сжатия топливно-воздушная смесь

поджигается искрой от свечи зажигания 19. За время движения-поршня из ВМТ в НМТ топливо сгорает и

под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень 5.

Топливо поджигается заранее, когда поршень еще не достиг ВМТ. Угол между положением коленчатого вала в

момент поджига топливной смеси и положением ВМТ называется углом опережения зажигания. Опережение

зажигания необходимо для того, чтобы основная масса бензино-воздушной

мом цилиндра. Объем Кр, освобождаемый поршнем при его перемещении от ВМТ до НМТ, называется рабочим

объемом цилиндра. Отношение VnIVc = Е насыпается степенью сжатия.

(азораспределительный механизм предназначен для своевременного открытия и закрытия клапанов 36,37

(для заполнения цилиндров бензино-воз-душной смесью и удаления продуктов сгорания).

Он состоит из впускного 37 и выпускного 36 клапанов, пружин и направляющих втулок,распределительного вала

3S и привода управления положением клапанов от коленчатого вала двигателя.

Система охлаждения служит для поддержания оптимального теплового режима двигателя.

Система смазки предназначена для смазки и дополнительного охлажде-ния трущихся деталей двигателя.

Система питания предназначена для приготовления бензино-воздушной смеси, подачи ее в цилиндр и удаления

продуктов сгорания. В систему питания входят топливный бак 1, топливный насос 2, фильтры для очистки

топлива 3 и воздуха, топливный распределитель 4, форсунки, впускной и выпускной коллекторы, каталитический

конвертер и глушитель. В инжекторной системе впрыск топлива в воздушный поток осуществляется специальными

форсунками — инжекторами.

По конструкции системы впрыска делятся на две большие группы — с центральным инжектором (моновпрыском) и

распределенным впрыском. В системах топливоподачи с центральным инжектором (моновпрыском) одна форсунка

впрыскивает топливо в общий для всех цилиндров двигателя впускной коллектор. Такой впрыск проще распределенного,

по компоновке на-поминает карбюраторную схему (и, кстати, сохранил за собой многие недостатки,

присущие карбюраторам), а потому вряд ли имеет серьезные перспективы на будущее.

В распределенном впрыске каждый цилиндр обслуживается отдельными компактными инжекторами,

которые подают топливо на внешнюю поверх-ность впускного клапана. В новейших системах прямого

впрыска топлива бензин и вовсе распыляется непосредственно внутрь цилиндра.

По способу управления системы впрыска разделяются на механические и электронные.

Механические системы уже прошли пик своей популярности, будущего у них нет.

В системах с электронным управлением число изнашивающихся деталей сведено к минимуму,

они отличаются высокой точностью в работе, срок их службы определяется, главным образом, соблюдением правил эксплуатации.

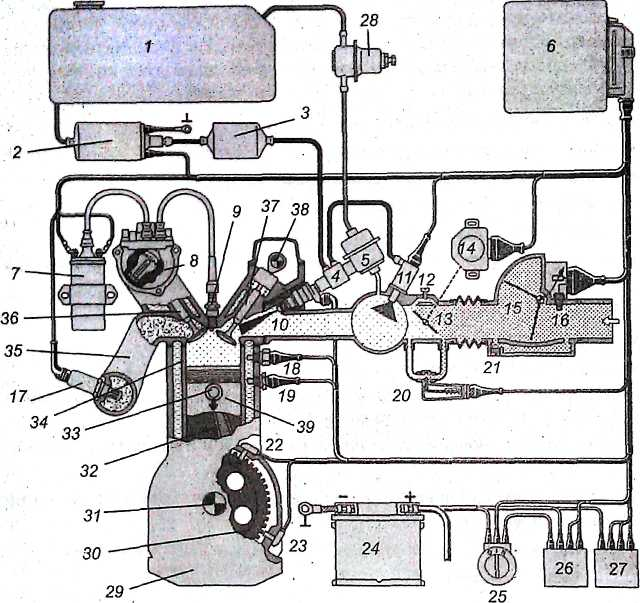

Устройство системы распределенного впрыска, управляемого электро-никой, показано на рис. 6.2,5.

К числу основных узлов относятся электробензонасос 2, который забирает бензин из топливного бака 1

и через фильтр 3 подает его в топливный распределитель 4, откуда бензин поступает в рабочие 10 и

пусковую 11 форсунки, а его излишек через демпфер давлений 28 возвращается в топливный бак 1.

Электронный блок управления 6 обеспечивает синхронное функционирование системы впрыска и системы зажигания 18-27.

Система зажигания современного двигателя — микропроцессорная, она предназначена для преобразования низкого

напряжения в высокое, своевременной подачи высокого напряжения на свечу для поджига топливной смеси в цилиндре

вигателя. В нее входят: источник электрического тока (аккумулятор 24 или генератор), блок управления б,

коммутатор, катушка зажигания, провода низкого и высокого напряжения,

свечи зажигания, датчики положения коленчатого вала, температуры двигателя и окружающей среды,

положения дроссельной заслонки, массового расхода воздуха, кислородный датчик (лямбда-зонд) и др.

В блок управления поступает информация о:

Изменение параметров электронного впрыска может происходить буквально «на лету»,

так как управление осуществляется программно и может учитывать практически большое число программных функций и

данных, поступающих с датчиков. Также современные системы электронного впрыска способны адаптировать программу

работы под конкретный экземпляр мотора, стиль вождения и т. п.

Система запуска двигателя. Для запуска двигателя необходимо осуществить хотя бы один оборот коленчатого вала,

чтобы в одном из цилиндров произошли такты впуска и сжатия. Для проворачивания коленчатого вала и запуска

четырехтактного двигателя применяется специальный электрансформатор постоянного тока — стартер, работающий от

аккумулятора.

меньшая стоимость топлива;

хорошая тяга на низких оборотах, дизельный двигатель удобен для джипов и грузовиков, особенно на бездорожье;

отсутствие снечей зажигания, проводов, трамблеров,

хуже динамика разгона, больший шум и вибрация;

чувствительная топливная система - двигатель может не завестись при низких температурах:

не терпит высоких оборотов и, как следствие, высоких скоростей;

большая масса, меньшая литровая мощность;

чаще производится замена масла и фильтров, необходимо потреблять масло более высокого качества;

для запуска дизельного двигателя необходим аккумулятор большей

емкости, следовательно его стоимость больше.

Рис. 6.2.5. Схема распределенного впрыска инжекторного двигателя: 1 — топливный бак; 2 — электробензонасос; 3 — фильтр; 4 — топливный распределитель; 5 — топливный насос; 6 — блок управления; 7 — катушка зажигания;

8 — распределитель; 9 — свеча зажигания; 10 — рабочая форсунка; 11 — пусковая форсунка; 12 — регулировка холостого хода; 13 —дроссельная заслонка; 14—датчик угла наклона педали газа; 15 — воздушная заслонка; 16 — датчик массового расхода

воздуха; 17 —кислородный датчик (лямбда-зонд); 18, 19—датчики температуры; :

20, 21 — датчики; 22, 23—датчики положения и частоты вращения коленчатого вала;

24 — аккумуляторная батарея; 25, 26, 27 — устройства систем зажигания и впрыска

топлива; 28—демпфер давления; 29 — картер; 30 — маховик; 31 —коленчатый вал;

32 — шатун;,33 — палец; 34 — цилиндр; 35 — выпускной коллектор; 36 — выпускной

клапан; 37 — впускной клапан; 38 — распредвал; 39 — поршень